富士金型では、創業以来40数年、品質・納期・コストの競争にもまれながらプラスチック金型メーカとして、確実に実績を積み重ねて参りました。

特に、インサート成形金型やホットランナ金型は得意領域です。メイドイン富士金型は、高精度・高耐久性で高い評価をいただいています。実際にメイドイン富士金型を手に取っていただければ、良さを分かっていただける自信があります。

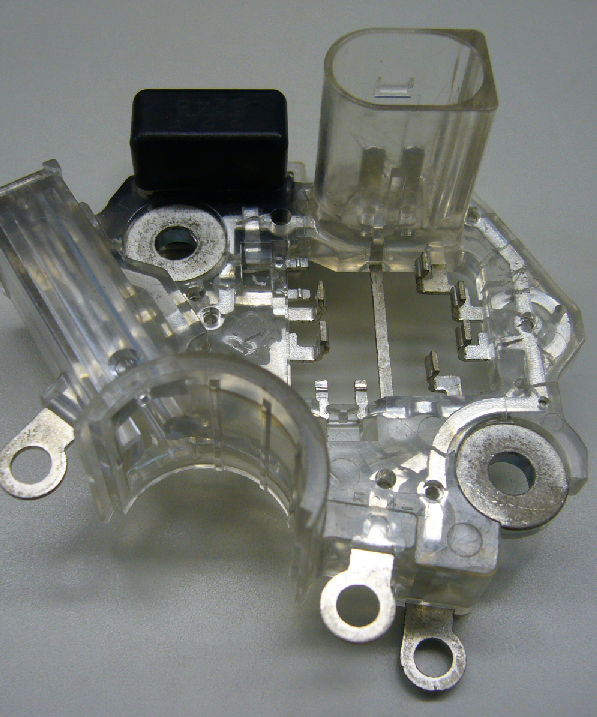

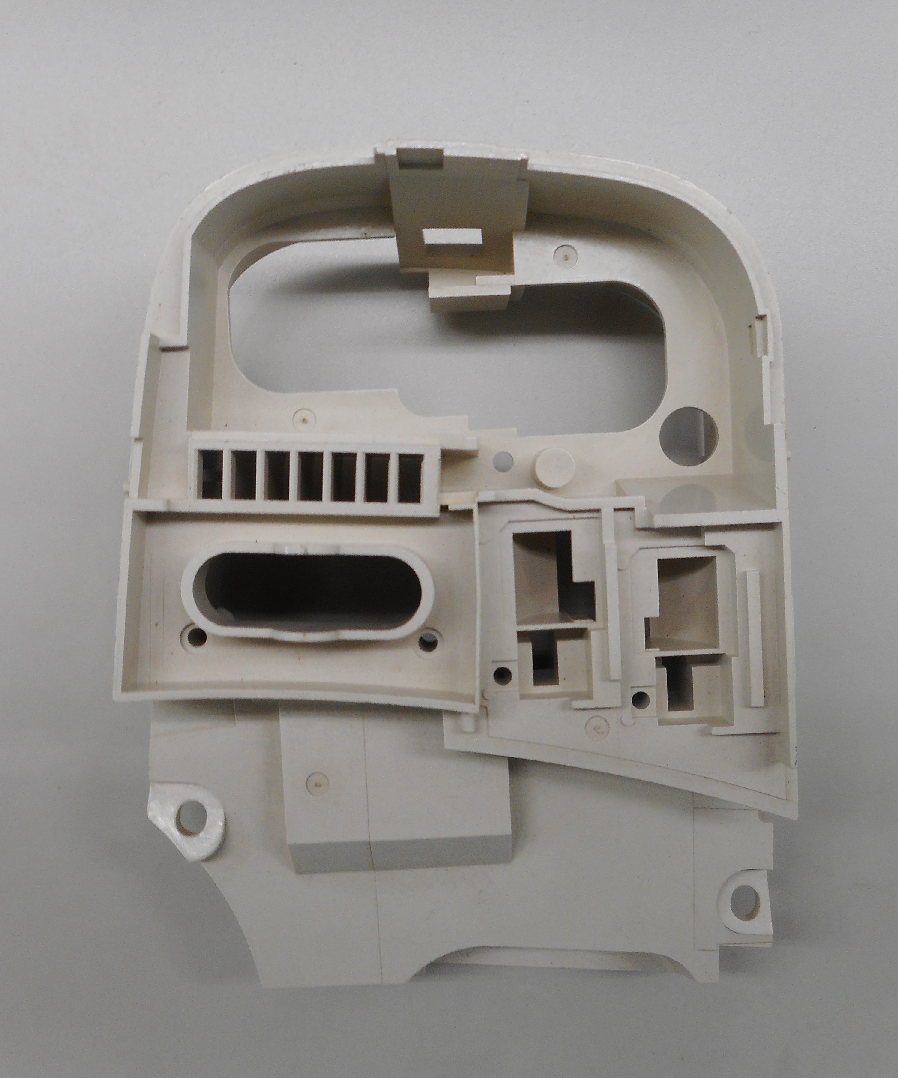

主な金型製作

インサート成型品

成形品

製作可能な成形品について

- 成形品材質:PPS、PBT 他

- 成形品サイズ:最大240mm(縦)×170(横)mm

- 成形機:80~150t

金型製作の流れ

1.検討・打合せ:1日~

- お客様から預かった製品図面や3Dデータに基づいて金型製作における問題点・生産効率・耐久性を検討します。試作型・量産型ともに対応します。

- 検討結果について、お客様と打合せを重ねて金型の仕様を決めます。

2.金型設計:4~7日

- 製品部:お客様の要望どおりの製品が生産できるよう何回か打合せを行い、2D /3Dデータを作成します。駒割り・ガス抜き・メンテナンス性・変形(反り)・強度を考慮し設計を行います。

- モールドベース部:金型仕様書に基づいて2D /3Dデータを作成します。金型構造を極力シンプルにすることで部品点数の削減・工期短縮を目指します。耐久性・メンテナンス性も考慮して設計を行います。

3.加工データ作成:2~5日

- 金型設計図(2D /3Dデータ)から、M/C・NC・ワイヤー放電・放電加工などのプログラムを作成します。加工機の特性に合わせて効率的かつ精度を追求したプログラムを作成します。

4.部品加工:8~14日

- 製品部:形状に合わせて、マシニングセンタ・ワイヤー放電加工・放電加工など最適な加工方法で製作します。放電加工を減らし工期短縮・コストダウンを図ります。ワイヤー放電加工を多用することで、工期短縮・精度の向上を図ります。

- 標準モールドベース以外の加工を自社で行うことによりコストダウンを図っています。

5.仕上げ・組み付け:2~5日

- 最後に加工された金型部品を組み上げ、仕上げを行います。

- 仕上げでは、熟練工が慎重に組み付けを行います。この段階で手仕上げで調整する場合があります。

6.検収・納品:約45日程度(上記2~6まで)

- 完成した金型の動作確認など、独自の検査項目に従って検収を行います。

- 製品形状確認のためロウを金型に流し、製品形状を確認します。ファーストトライの不具合・形状不具合を減少させ品質向上につなげます。納品後は、寸法検査に合格するまで手厚くサポートします。

設備案内

| 春日NCフライス | 1台 |

| 牧野フライス盤(牧野フライス | 2台 |

| 成形研磨機(三井精機工業) | 2台 |

| オークマ M/C | 1台 |

| マキノ M/C V33(牧野フライス) | 1台 |

| マキノ M/C(牧野フライス) V22 | 1台 |

| 研削盤(黒田製) | 1台 |

| 鋸盤TA-300DXL | 1台 |

| 放電加工機(ソディック) | 2台 |

| ワイヤ-放電加工機(西部電機製) | 2台 |

| CE製 CADCAMシステム | 6台 |

| マキノ FFCAM | 2台 |

| Solid works | 3台 |

オークマ M/C

マキノ M/C V33

マキノ M/C V22

放電加工機(ソディック)

ワイヤ-放電加工機(西部電機)

| プラスチック金型製作について、お気軽にご相談ください。 |