設計ノウハウによる高い生産性

インサート成形の流れは次のとおりです。

①金具を金型にセット

②樹脂(プラスチック)を注入する射出成型

③成形品の取り出し

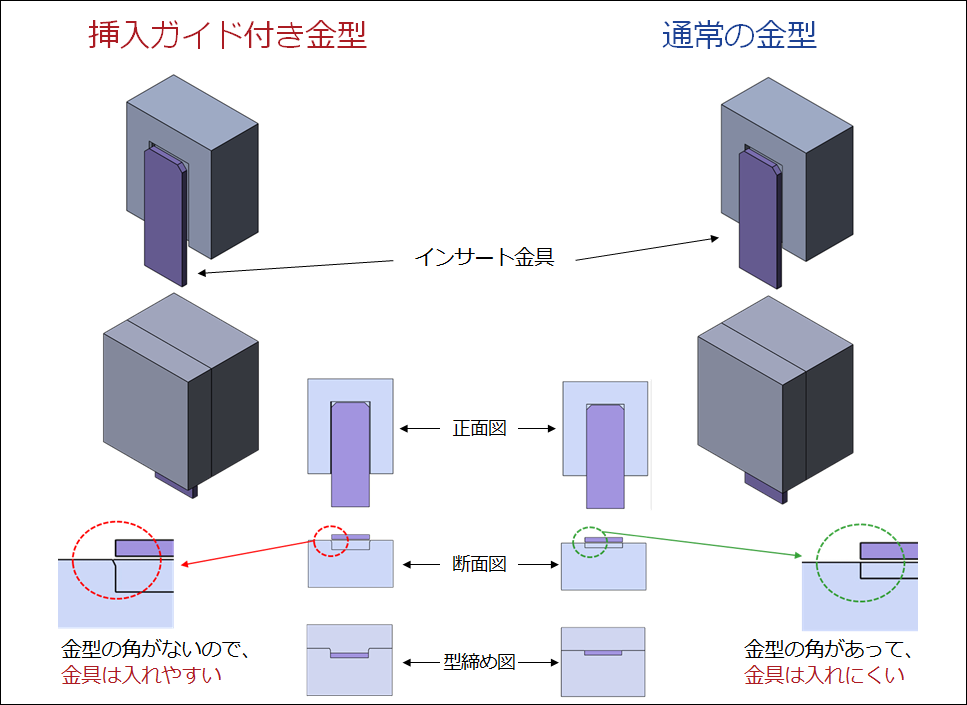

「①金具を金型にセット」では、通常、手作業で平面の金型に金具を適切な位置にセットします。

製品1個につき、4~6個の金具をセットするのが一般的です。手作業だと正確な位置決めに時間がかかります。

メイドイン富士金型の金型では、金具の挿入ガイドを金型に設けているため位置決め作業が簡単になり、作業効率が大幅にアップします。

この金具挿入ガイド付き金型は、設計ノウハウを活かした技術力の証です。

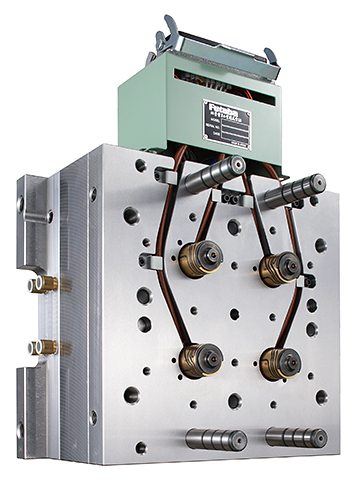

ホットランナ金型では、ファーストトライで不具合なく成形できることを目指しています。熱問題など「現場」「現実」「現物」で積み上げた知識やノウハウを活かして設計へ集約しています。

ホットランナ金型により、ランナレス化が実現でき、省資源や廃棄プラスチックの削減・成形サイクルの短縮・ランナの挟み込みによる金型損傷の回避が可能です。

なお、ホットランナ金型は、双葉電子工業のホットランナシステムの技術供与を受け、高い精度、高い生産性に寄与しています。

双葉電子工業製